Sıcak Daldırma Galvanizleme Nedir?

“Sıcak Daldırma Galvanizleme” çeliğin içinde 450 °C ergimiş çinko bulunan bir kettle veya hazneye daldırılarak kaplanması işlemidir. Bu kaplama, diğer bilinen korozyondan koruma yöntemlerine göre açık ara avantajlara sahiptir ve uygulaması kolaydır. Çelik kettle içindeyken, yapısındaki demir, ergimiş çinko ile reaksiyona girerek güçlü bağlarla elde edilmiş, korozyona karşı üstün koruma sağlayan bir kaplama meydana gelir. Proses üç adımdan oluşur. Bunlar “Ön Yüzey İşlem”, “Galvanizleme” ve “Son Kontrol ve Bakım ”dır.

Proses Aşamaları

Ön Yüzey İşlem

Ön Yüzey İşlem tüm kaplama çeşitlerinde kritik ve önemli bir adımdır. İstenilen kaplamanın elde edilememesi, dayanım süresinin beklenenden az olması çoğu zaman ön yüzey işlem prosesinin verimliliğine bağlıdır. Galvanizleme prosesi, çinkonun temizlenmemiş çelik yüzey ile reaksiyona giremeyeceğinden dolayı kendine has kalite kontrol kıstaslarına sahiptir. Ön yüzey işlem prosesinde herhangi bir problem ya da yetersizlik varsa galvanizleme sonrası kaplanmamış alanlar oluşur. Bu durum düzeltici bir faaliyet gerektirir ve malzemenin tekrar işleme alınması gerekir.

Sıcak daldırma galvanizlemede ön yüzey işlem üç adımdan oluşur:

Galvanizleme

Galvanizleme prosesinde, malzeme erimiş çinko dolu banyoya tamamı ile daldırılır. Çinko ocağının kimyasal bileşimi EN ISO 1461 standardının belirttiği üzere 435-455°C sıcaklıkta en az %98 saf çinkodan oluşmaktadır. Daldırma esnasında, çinko ve çelik içerisindeki demir genellikle üst tabakası darbeye dayanaklı saf çinkodan oluşan metalürjik bir bağ oluşturmak üzere reaksiyona girmektedir.

Kaplama süresi tamamlanan malzeme yavaşça galvaniz ocağından alınır ve üzerindeki fazla çinko titreşim veya sallama ile arındırılır. Malzeme prosesinkine yakın bir sıcaklıkta ise metalürjik reaksiyon ocaktan çıktığında da devam etmektedir.

Bu yüzden malzeme soğutma alanına alınır ve bakıma hazır hale getirilir.

Bakım & Son Kontrol

Sıcak daldırma ile galvanizlenmiş malzemelerde iki ana kalite kontrol kıstası bulunmaktadır. Bunlar kaplama kalınlığı ve görünüş/yüzey durumudur. Bunları kontrol etmek amacıyla fiziksel yöntemler kullanılmaktadır. Proses sonrası malzemede yapısından kaynaklı görüntü farklılıkları olabilmektedir. Çoğu durumlarda bunlar kaplama koruma kalitesini etkilemediğinden red sebebi sayılmamaktadır.

Kaplama Kalınlıkları

Sıcak daldırma ile galvanizlenmiş malzemelerde iki ana kalite kontrol kıstası bulunmaktadır. Bunlar kaplama kalınlığı ve görünüş/yüzey durumudur. Bunları kontrol etmek amacıyla fiziksel yöntemler kullanılmaktadır. Proses sonrası malzemede yapısından kaynaklı görüntü farklılıkları olabilmektedir. Çoğu durumlarda bunlar kaplama koruma kalitesini etkilemediğinden red sebebi sayılmamaktadır.

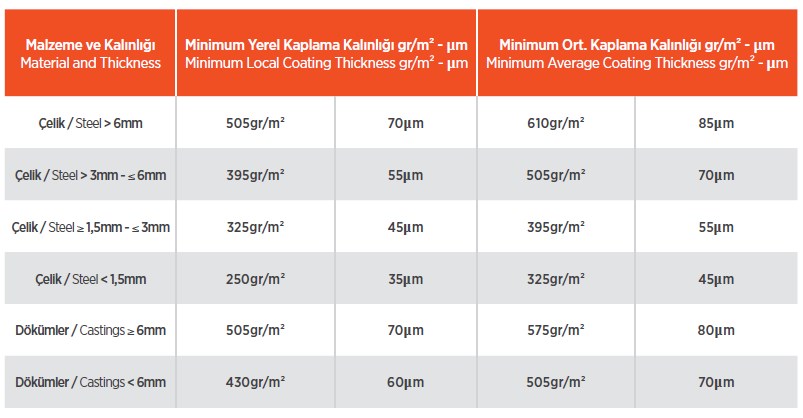

EN ISO 1461 Standardına göre yerel ve ortalama minimum kaplama kalınlıkları aşağıdaki tabloda verilen değerleri sağlamalıdır.

|

Sıcak Daldırma Galvanizlemeye Uygun Malzemeler |

| Yapı malzemeleri (Çelik bina kolonları, kirişler vb.) |

| Çatı sistemleri |

| Tasarımı galvanizlemeye uygun tüm çelik malzemeler |

| Aydınlatma direkleri |

| Elektrik panoları |

| Kablo kanalları |

| Konteynır ve kovalar |

| Otokorkuluk komponentleri |

| Cıvata, somun, pul gibi malzemeler |

| Oyun parkları ve lunapark konstrüksiyonları |

| Kazan ve tanklar |

| Izgaralar |

| Trafik sistemleri |

Neden Sıcak Daldırma Galvanizleme?

Galvanizlemeye Uygun Tasarım

Galvaniz banyosuna girecek olan malzemenin tasarımında maddelerin 450°C sıcaklığa ısıtılmış erimiş çinko banyosuna batırılacağı akılda tutulmalıdır. Tasarımın ve üretimin galvanizlenmiş veya boyanmış olmasına bakılmaksızın kabul edilebilir standartları sağlaması gerekmektedir. Tasarımının galvanize uygun olması için delik açma, mapa kaynatma gibi bazı mekanik müdahaleler hem kaplama kalitesini artıracak hem de maliyeti azaltacaktır.

Malzeme kendi tasarımdan dolayı bulunan delikler hava çıkışı ve çinko boşaltılması için yeterli olabilir; eğer değilse ekstra deliklerin açılması gerekmektedir. Tam koruma sağlanması için çinko malzemenin tüm yüzeyleri üzerinde serbestçe akabilmelidir. Böylelikle gizli korozyon tehlikesi ortadan kaldırılmış olur.

Gaz çıkışı ve çinko boşaltma için gerekli olan delikler malzemenin en üstte kalan noktasına ve en altta kalan noktasına birbirine karşı pozisyonda diyagonal (çapraz) olarak delinmelidir.

Kaynakla birleştirilmiş kapalı profillerin içinde hava sıkışmasını engellemek amacıyla kaynak bölgesine en yakın noktadan karşıt ve diyagonal şekilde delik açılmalıdır. Bazı durumlarda, kaynak öncesinde profil uçları “V” yada “U” şeklinde kesilebilir. Bu yöntem maliyeti azaltmakla birlikte, çinko akışını kolaylaştıracaktır.

Hava çıkış ve boşaltma deliklerinin çapları mümkün olduğunca büyük olmalıdır. Mutlak minimum delik ölçüleri 10 mm’dir.

Kapalı hacimli malzemelerde çinko akışı ve gaz çıkışı, manşon kullanılarak sağlanacaksa manşon ürün iç kesiti ile aynı düzlemde (hizada) olmalıdır. Aksi takdirde dalış eksenine göre üst kısımda hava sıkışarak yüzey kaplama almayacak, alt kısımda ise çinko tamamen boşalmayacağından malzeme içerisinde kalacaktır.

Uç kısımları kapatmak için kullanılan plakalarda açılan delikler birbirine göre çapraz ve merkezden uzak plakanın ana malzemeyle birleştiği kenara mümkün olduğunca yakın olmalıdır. Ürün üzerinde birbirine dik kaynatılan elemanların çinko akışını engellemesi için birleşme kesitinde köşeler kesilmeli veya delik açılmalıdır.

Birbiri ile örtüşen büyük yüzeylerden mümkün olduğunca kaçınılmalıdır. Örtüşen yüzeylerin etrafı tamamen kaynakla kapatılmamalı aralıklı kaynatılmalıdır ve örtüşen yüzeyler arasında 2 mm boşluk bırakılmalıdır. Etrafı tamamen kaynaklı örtüşen yüzeyler kullanılmışsa gaz çıkış deliği açılmalıdır.

Malzeme üretiminde birbirine yakın kalınlık ve kalitede malzeme seçilmelidir.

Parçaların birleştirilmesinde uygulanan kaynak ve montaj malzeme yüzeyinde gerilim yaratmamalıdır. Malzemede oluşan stres yüksek sıcaklıktaki çinko ocağına girdikten sonra malzemenin deformasyona uğramasına neden olabilir. Kaynaklama, gerilmelerin dengelemek amacıyla mümkün olduğunca simetrik yapılmalıdır. Gerilmeleri minimize etmek için geri adımlı kaynak veya kademeli kaynak yapılmalıdır.

Sıcak daldırma galvanizlemede çinko ile çeliğin reaksiyonu malzeme yüzeyinin kimyasallardan arındırılmış olması ile gerçekleşir. Bundan dolayı malzemenin yüzey koşulları aşağıdaki kriterleri sağlamalıdır.

Sıcak Daldırma Galvanizleme ile ilgili teknik bilgi föyünü görüntülemek için tıklayınız.